Шлаково - газобетонное оборудование состоит из цемента, шлака, песка в качестве основного сырья, смешанного с газообразным агентом (алюминиевым порошком), через ингредиенты, перемешивание, заливку, предварительную подпитку, резку, паровое давление, техническое обслуживание и другие технологические процессы, изготовленные из легких пористых силикатных изделий. Из - за большого количества однородных и мелких пористостей после выхода газа, он называется шлаковый газобетон

Производственная линия по производству газобетонных блоков из шлака представляет собой полный цикл, специально предназначенный для производства газобетонных блоков на основе шлака как основного сырья. Эта линия сочетает в себе различные устройства и технологии для эффективного использования таких отходов, как шлак, и производства легких, теплоизоляционных, энергосберегающих строительных материалов. Ниже представлено подробное описание этой производственной линии.

I. Обзор производственной линии

Производственная линия по производству газобетонных блоков из шлака в основном использует шлак (возможно, в сочетании с флитольном пеплом, песком и другими кремнистыми материалами) в качестве сырья и проходит через ряд технологических процессов, включая подготовку сырья, компоновку, заливку, статическое выдержание, резку, паровое обогативание и т.д., в результате чего получаются соответствующие газобетонные блоки. Благодаря своим отличным свойствам эти блоки широко применяются в строительстве.

II. Основные устройства

Устройства для обработки сырья:

Приемный бункер: для приема и хранения сырья.

Дробилка (например, щековая дробилка): для раздробления крупнозернистых сырьевых материалов (таких как известь, гипс и т.д.) до гранулометрии, подходящей для последующих операций.

Шаровая мельница: для измельчения раздробленного сырья до требуемой степени тщательности.

Устройства для компоновки и заливки:

Склад для хранения обработанного сырья.

Измерительные устройства (например, винтовые транспортеры, автоматические взвешительные машины): для точного измерения сырья, чтобы обеспечить точную компоновку.

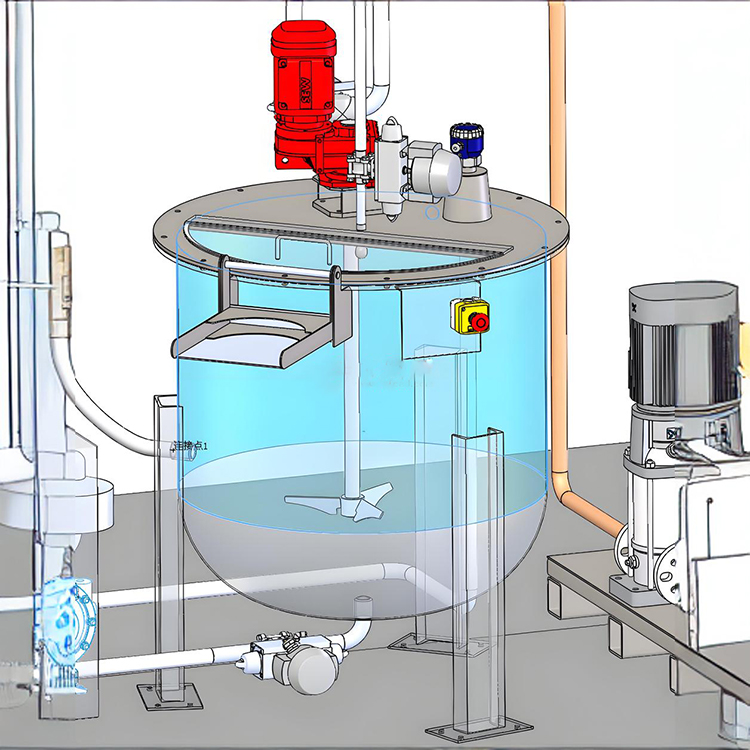

Смеситель: для равномерного смешивания измеренного сырья, воды, газогенератора (например, алюминиевый порошок) и других компонентов до получения шлака.

Заливочный аппарат: для заливки смеси в формы.

Устройства для статического выдержания и резки:

Камера для статического выдержания: для обеспечения подходящих условий среды (таких как температура, влажность), чтобы смесь в формах могла полностью реагировать и образовывать корпус блока определенной твердости.

Резковалка: для резки статически выдержанных корпусов в соответствующие размеры блока.

Устройства для группировки и обогативания:

Автоносная тележка: для транспортировки резанных корпусов в автоклав для обогативания.

Автоклав: для обогативания корпусов в условиях высокой температуры и давления, чтобы они затвердели и достигли проектной прочности.

Устройства для выгрузки готовых изделий:

Устройства для выгрузки (например, электрические葫芦, подъемные устройства для выгрузки из автоклава и т.д.): для извлечения обогатанных блоков из автоклава и последующей укладки, упаковки и т.д.

Устройства для пылеочистки:

Пылеосборные устройства (например, пылеосборные устройства для дробилки, пылеосборные устройства на крышах складов и т.д.): для сбора и обработки пыли, образующейся в процессе производства, и защиты окружающей среды.

Электрические устройства:

Система управления компоновки, низковольтные шкафы управления, автоматизированная система управления и т.д.: для автоматизированного управления и мониторинга всей производственной линии.

III. Технологический процесс

Подготовка сырья: обработка шлака и других сырьевых материалов с помощью дробилки и шаровой мельницы до требуемой степени тщательности.

Компоновка: точная компоновка обработанного сырья, цемента, газогенератора и других компонентов в соответствующих пропорциях.

Заливка: заливка смеси в формы.

Статическое выдержание: выдержание смеси в формах в камере для статического выдержания, чтобы она могла полностью реагировать и образовывать корпус блока.

Резка: резка статически выдержанных корпусов в соответствующие размеры блока.

Паровое обогативание: обогативание резанных блоков в автоклаве в условиях высокой температуры и давления.

Обработка готовых изделий: извлечение обогатанных блоков из автоклава и последующая укладка, упаковка и т.д.

IV. Характеристики продукта

Газобетонные блоки из шлака обладают такими преимуществами, как легковесность, теплоизоляционные свойства, энергосберегающие характеристики и соответствуют требованиям государства к экологичности и энергосберегательности строительных материалов. В то же время, эта производственная линия позволяет эффективно использовать такие отходы, как шлак, и реализовывать циркулярное использование ресурсов и устойчивое развитие.

В обобщении, производственная линия по производству газобетонных блоков из шлака представляет собой комплексный цикл, объединяя обработку сырья, компоновку и заливку, статическое выдержание и резку, группировку и обогативание, а также выгрузку готовых изделий. Газобетонные блоки, производимые на этой линии, обладают отличными свойствами и имеют широкие перспективы применения.