Линия по производству песчано - газобетонных блоков представляет собой современную производственную линию, предназначенную для производства песчано - газобетонных блоков. Эта производственная линия с песком, известью, цементом в качестве основного сырья, через ряд технологических процессов, в конечном итоге производство газобетонных блоков с легкими, теплоизоляцией, звукоизоляцией и другими отличными характеристиками.

Строительная линия для производства газобетонных кирпичей из песка и газификатора представляет собой современную линию, специально предназначенную для производства газобетонных кирпичей из песка, известняка и цемента. Такая производственная линия использует песок, известняк и цемент в качестве основных сырьевых материалов и, путем ряда технологических процессов, в конечном итоге производит газобетонные кирпичи с превосходными свойствами легкости, теплоизоляции и звукоизоляции. Ниже приведено подробное описание производственной линии для газобетонных кирпичей из песка и газификатора:

I. Состав производственной линии

Производственная линия для газобетонных кирпичей из песка и газификатора состоит в основном из следующих частей:

Оборудование для обработки сырья:

Дробилка с челюстными щитками: используется для раздробления крупнозернистого известняка до определенной степени мелкозернистости, отвечающей требованиям последующих технологических процессов.

Шароовая мельница: дополнительно измельчает раздробленный известняк и песок, повышая равномерность и мелкозернистость сырья.

Спиральный транспортер: соединяет резервуар сырья и резервуар для дозирования, транспортируя измельченный сырье к смесительному смесительному аппарату.

Оборудование для смешивания и заливки:

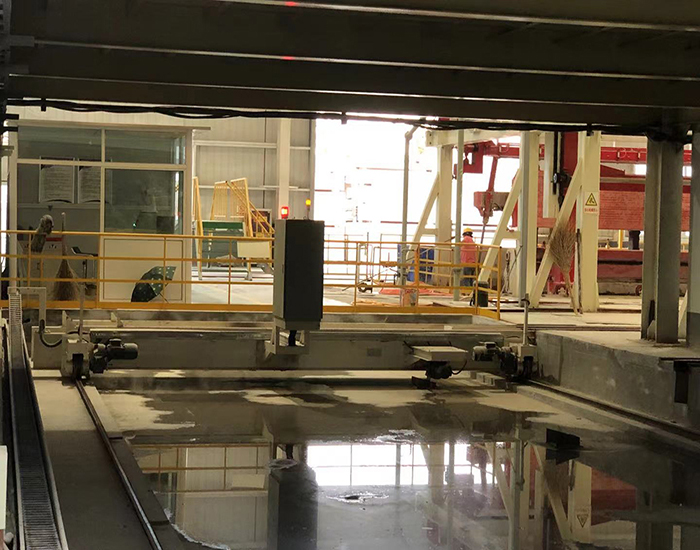

Смеситель-заливной машина: смешивает различные сырья в заданном пропорции и заливает смесь в формы. В процессе смешивания также добавляется алюминиевый пастиль и другие пеноформирующие агенты, позволяя бетону после заливки газировать и расширяться.

Оборудование для статической отстояния и резки:

Камера для статического отстояния и вызревания: после заливки бетонные кирпичи подвергаются статическому отстоянию и вызреванию в камере, что позволяет им предварительно затвердеть и газироваться.

Резка: производится шестисторонняя резка газированных кирпичей после статического отстояния, формируя кирпичи требуемого размера. Точность резки обычно высокая, что гарантирует качество кирпичей.

Оборудование для автоклавного вызревания:

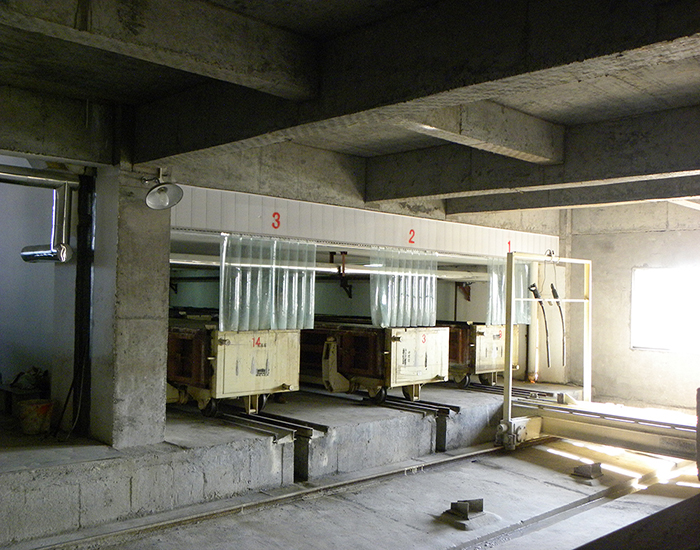

Автоклав: для автоклавного вызревания резанных кирпичей при высоких температуре и давлении, что позволяет им дополнительно затвердеть и образовать пористую структуру. Автоклав является одним из ключевых элементов производственной линии.

Вспомогательное оборудование:

Буксировочная ковшовая дорога: используется для вертикального подъема материала, например, для подъема раздробленного известняка к входному отверстию шаровой мельницы.

Вакуумный насос: для удаления отходов от верхней части кирпичей при резке, повышая эффективность использования отходов.

Формы и боковые панели: служит для помещения смеси после заливки и формирования газированной формы кирпича.

II. Технологический процесс производства

Производственный процесс газобетонных кирпичей из песка и газификатора включает в себя следующие этапы:

Обработка сырья: смешивание песка, известняка, цемента и других сырьевых материалов в заданных пропорции, а также их измельчение и обработка до требуемой степени мелкозернистости.

Смешивание и заливка: добавление обработанного сырья в смеситель-заливной машину, одновременное добавление алюминиевого пастиля и других пеноформирующих агентов для смешивания. После ровного смешивания смесь заливается в формы.

Статический отстой и вызревание: газобетонные кирпичи после заливки подвергаются статическому отстоянию и вызреванию в камере, чтобы они предварительно затвердеть и газироваться.

Резка и формование: производится шестисторонняя резка газированных кирпичей после статического отстояния, формируя кирпичи требуемого размера.

Автоклавное вызревание: резанные кирпичи подаются в автоклав для автоклавного вызревания при высоких температуре и давлении, что позволяет им дополнительно затвердеть и образовать пористую структуру.

Выпуск готовых изделий из автоклава: после автоклавного вызревания кирпичи извлекаются из автоклава и подвергаются последующей обработке, например, группированию и штабелированию.

III. Характеристики продукта

Газобетонные кирпичи из песка и газификатора имеют следующие характеристики:

Легкость и пористость: легкий вес и пористую структуру, обеспечивая хорошие теплоизоляционные свойства.

Хорошие теплоизоляционные свойства: соответствуют современным требованиям энергосбережения в строительстве, значительно снижая энергопотребление здания.

Хорошая звукоизоляция: пористую структура обеспечивает хорошую звукоизоляцию.

Пожаробезопасность и водонепроницаемость: обладают высокой пожаробезопасностью и водонепроницаемостью.

Легкость монтажа: кирпичи имеют разнообразные размеры и формы, упрощая монтаж и обеспечивая гибкость в строительстве.

В общем и целом, производственная линия для газобетонных кирпичей из песка и газификатора является высокоэффективной, экологически чистой и энергосберегающей современной линией. Производимые на этой линии газобетонные кирпичи из песка и газификатора обладают многими превосходными свойствами и имеют широкие возможности применения в строительной отрасли.